Co je to drtič?

Než objevíme všechny různé typy drtičů – musíme vědět, co drtič je a k čemu se používá. Drtič je stroj, který redukuje velké kameny na menší kameny, štěrk nebo kamenný prach. Drtiče se používají především v těžebním a stavebním průmyslu, kde se používají k rozbíjení velmi velkých hornin a balvanů na menší kusy. Drtiče se také běžně používají pro práce, jako je rozbíjení asfaltu pro silniční nebo demoliční projekty. Drtiče se dodávají v široké škále velikostí a kapacit, od malých čelisťových drtičů, které stojí stejně jako nový nákladní automobil, až po extra velké kuželové drtiče, které stojí miliony dolarů. Při všech těchto možnostech se budete chtít ujistit, že ten, který si vyberete, má výkon a schopnosti nezbytné pro váš konkrétní projekt. Ve většině případů vám drtič může ušetřit značné množství času a práce, protože nebudete muset tolik ručně drtit materiály sami. Díky tomu jsou neocenitelným přínosem pro každého, kdo potřebuje rychle a efektivně drtit materiály.

Stručná historie drtičů

První americký patent na stroj na drcení hornin byl z roku 1830. Jeho klíčovou technologií byl koncept padacího kladiva, nalezený ve známém lisovně, který byl opakovaně spojován se zlatým věkem těžby. O deset let později byl vydán další americký patent na nárazový drtič. Primitivní nárazový drtič se skládal z dřevěné bedny, válcového dřevěného bubnu, k němuž byla připevněna železná kladiva. Zatímco oba tyto patenty byly uděleny, žádný z tvůrců nikdy neuvedl své vynálezy na trh.

Eli Whitney Blake vynalezl, patentoval a prodal první skutečný drtič kamene v roce 1858, známý jako Blake Jaw Crusher. Blakeův drtič byl tak vlivný, že dnešní modely jsou stále srovnávány s jeho původními návrhy. Je to proto, že Blake Jaw Crusher integroval klíčový mechanický princip – kloubové spojení – koncept, který znají studenti mechaniky.

V roce 1881 získal Philetus W. Gates americký patent na své zařízení obsahující základní myšlenky dnešních krouživých drtičů. V roce 1883 vyzval pan Blake pana Gatese, aby rozdrtil 9 krychlových yardů kamene v soutěži o to, který drtič dokončí práci rychleji. Drtič Gates splnil úkol o 40 minut dříve!

Otočné drtiče Gates byly preferovány těžebním průmyslem téměř dvě desetiletí až do přelomu století, přibližně do roku 1910, kdy Blakeovy čelisťové drtiče zaznamenaly opětovný nárůst popularity. Poptávka po velkohubých čelisťových drtičích raketově vzrostla, protože průmysl začal chápat jejich potenciál jako primárních drtičů ve skalních lomech. Prostřednictvím výzkumu a vývoje Thomase A. Edisona byly obří stroje inovovány a umístěny po celých Spojených státech. Jako sekundární a terciární drtiče byly vyvinuty i čelisťové drtiče menších rozměrů.

Edisonovy studie v oblasti těžby a drcení zanechaly dědictví, které navždy zlepšilo, jak se redukují velké horniny a materiály.

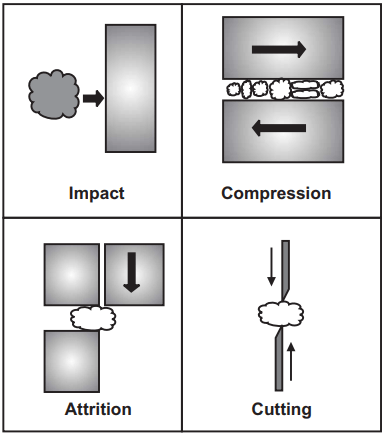

Drcení je proces redukce nebo štěpení materiálu větší velikosti na materiál menší velikosti. Existují čtyři základní způsoby drcení.

Dopad: Okamžité vzájemné kolize velkých předmětů s materiálem umístěným mezi nimi. Oba objekty mohou být v pohybu nebo jeden může být v klidu, zatímco druhý na něj naráží. Existují dva hlavní typy snížení dopadu, gravitační a dynamický.

Oděr: Tření materiálu mezi dvěma pevnými povrchy. Toto je vhodná metoda při redukci méně abrazivních materiálů, protože během procesu spotřebovává méně energie. Robustní materiály by nebyly tak účinné.

Smyk: Obvykle v kombinaci s jinými redukčními metodami používá smyk metodu ořezávání a používá se, když je požadován hrubý výsledek. Tato redukční metoda se často vyskytuje u primárního drcení.

Komprese: Klíčový mechanický prvek čelisťových drtičů, komprese redukuje materiály mezi dvěma povrchy. Skvělé pro velmi tvrdé abrazivní materiály, které nejsou vhodné pro drtiče otěru. Komprese je nevhodná na cokoliv lepkavého nebo lepkavého.

Výběr správného způsobu drcení je jedinečný jak pro typ materiálu, který rozkládáte, tak pro požadovaný produkt. Dále se musíte rozhodnout, který typ drtiče je pro danou práci nejvhodnější. Vždy je nejdůležitější mít na paměti spotřebu energie a účinnost. Použití nesprávného typu drtiče může vést k nákladným prodlevám a spotřebovávat více energie, než se během procesu očekává.

Jaké jsou různé druhy drtičů?

Existuje mnoho různých druhů drtičů od čelisťových po nárazové a kuželové drtiče. Drcení je všestranný proces a druh drtiče, který potřebujete, závisí na „fázi“ drcení. Tři hlavní fáze drcení jsou primární, sekundární a terciární – všechny mají své vlastní jedinečné výhody. Primární drcení zahrnuje použití velkého předmětu jako počáteční síly k rozbití velmi velkých a tvrdých kamenů a balvanů na menší kusy předtím, než se přesunou do sekundární fáze. Sekundární drcení rozkládá materiály ještě dále, než přejdou na terciární úroveň, což vytváří ještě jemnější produkt, který lze použít v různých průmyslových projektech. Každý typ drtiče pro každý specifický stupeň drcení je podrobněji vysvětlen níže.

Primární drtící zařízení

Jak název napovídá, tento druh drcení je prvním v procesu. Run of Mine (ROM) materiály jsou přiváděny přímo z trhacích prací a drceny primárním drtičem pro první kolo drcení. V tomto okamžiku materiál dostává své první zmenšení velikosti ze svého surového stavu. Primárním drcením vznikají materiály od50" až 20"v průměru. Dva hlavní typy primárních drtičů jsou:

Čelisťové drtiče

Velké množství materiálu je přiváděno do čelisti „ve tvaru V“ tohoto drtiče a je redukováno pomocí tlakové síly. Jedna strana V zůstává nehybná, zatímco druhá strana V se proti ní houpe. Materiál je vytlačován ze širokého otvoru V do nejužšího bodu V a vytváří drtivý pohyb. Čelisťové drtiče jsou velkoobjemové, vysoce výkonné stroje obvykle konstruované z litiny a/nebo oceli. Čelisťové drtiče, často považované za základní stroj, mají své místo v průmyslu. Často se používají k redukci horniny na neuniformovaný štěrk.

Kruhové drtiče

Těžba důlního materiálu je přemístěna do horní násypky krouživého drtiče. Stěny násypky krouživého drtiče jsou obloženy kusy „ve tvaru V“, plášť a konkávní část připomínají čelisťový drtič, ale mají tvar kužele. Ruda je vypouštěna menším spodním výstupním otvorem kužele. Zatímco se kužel nepohybuje, vnitřní drtící pohyb je vytvářen otočným hřídelem na svislé tyči. Díky kontinuální akci je rychlejší než čelisťový drtič s menší spotřebou energie. Často menší a dražší než čelisťový drtič, krouživé drtiče jsou vhodné pro větší množství materiálů, pokud je požadován jednotnější tvar

Sekundární drtící zařízení

Poté, co materiály projdou prvním kolem drcení, jsou přiváděny do sekundárního drtiče, aby byly dále rozloženy. Průměrná vstupní velikost pro sekundární drtič se pohybuje od13" až 4"během této fáze. Sekundární drcení je zvláště důležité pro výrobu tříděného materiálu, který se bude používat na vládních projektech. Například drcený materiál pro silniční základ a výplň. Hlavní druhy drtících strojů pro sekundární zpracování jsou diskutovány níže.

Kuželové drtiče

Kuželové drtiče jsou jednou z hlavních možností sekundárního drcení. Kuželový drtič je výkonný stroj, který se používá ve velkých průmyslových odvětvích k drcení různých druhů materiálů na menší velikosti. Funguje tak, že na materiál působí tlakem a mačká jej proti rotujícímu plášti, aby se vytvořila komprese a síla. Drcený materiál je nejprve rozrušen v horní části kužele, kde pak padá dolů do spodní části kužele, která je užší. V tomto okamžiku kuželový drtič drtí materiál opět na ještě menší velikost. Toto pokračuje, dokud není materiál dostatečně malý, aby vypadl ze spodního otvoru. Materiál z kuželového drtiče lze použít pro mnoho různých projektů včetně základů silnic na stavebních projektech, obnovy asfaltových vozovek nebo ve štěrkovnách pro stavbu silnic. Kuželové drtiče jsou vhodné pro středně tvrdé a tvrdé materiály - jako je panenská hornina z lomů.

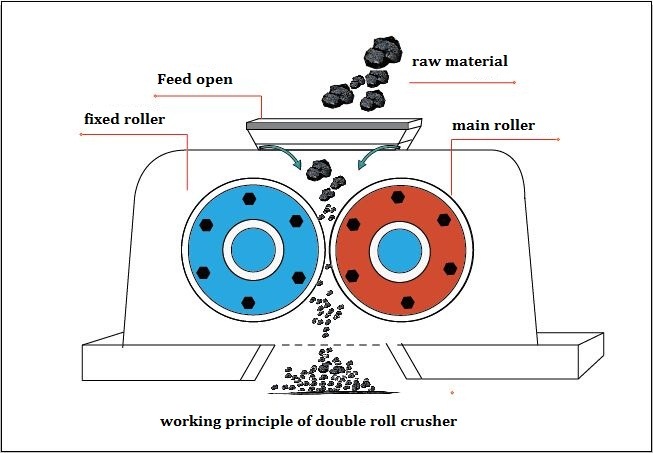

Válcové drtiče

Válcový drtič redukuje materiál jeho stlačováním mezi dvěma otáčecími válci, které jsou vzájemně rovnoběžné. Válce jsou uloženy vodorovně, přičemž jeden spočívá na silných pružinách a druhý je pevně zarámován. Materiál je pak přiváděn mezi tyto dva. Změna vzdálenosti mezi válci umožňuje ovládat požadovanou velikost výstupu materiálu. Každý válec se snadno nastavuje a vykládá manganem pro maximální dlouhodobé opotřebení. Válcové drtiče obvykle poskytují výstup jemného materiálu a nejsou vhodné pro tvrdé nebo abrazivní materiály.

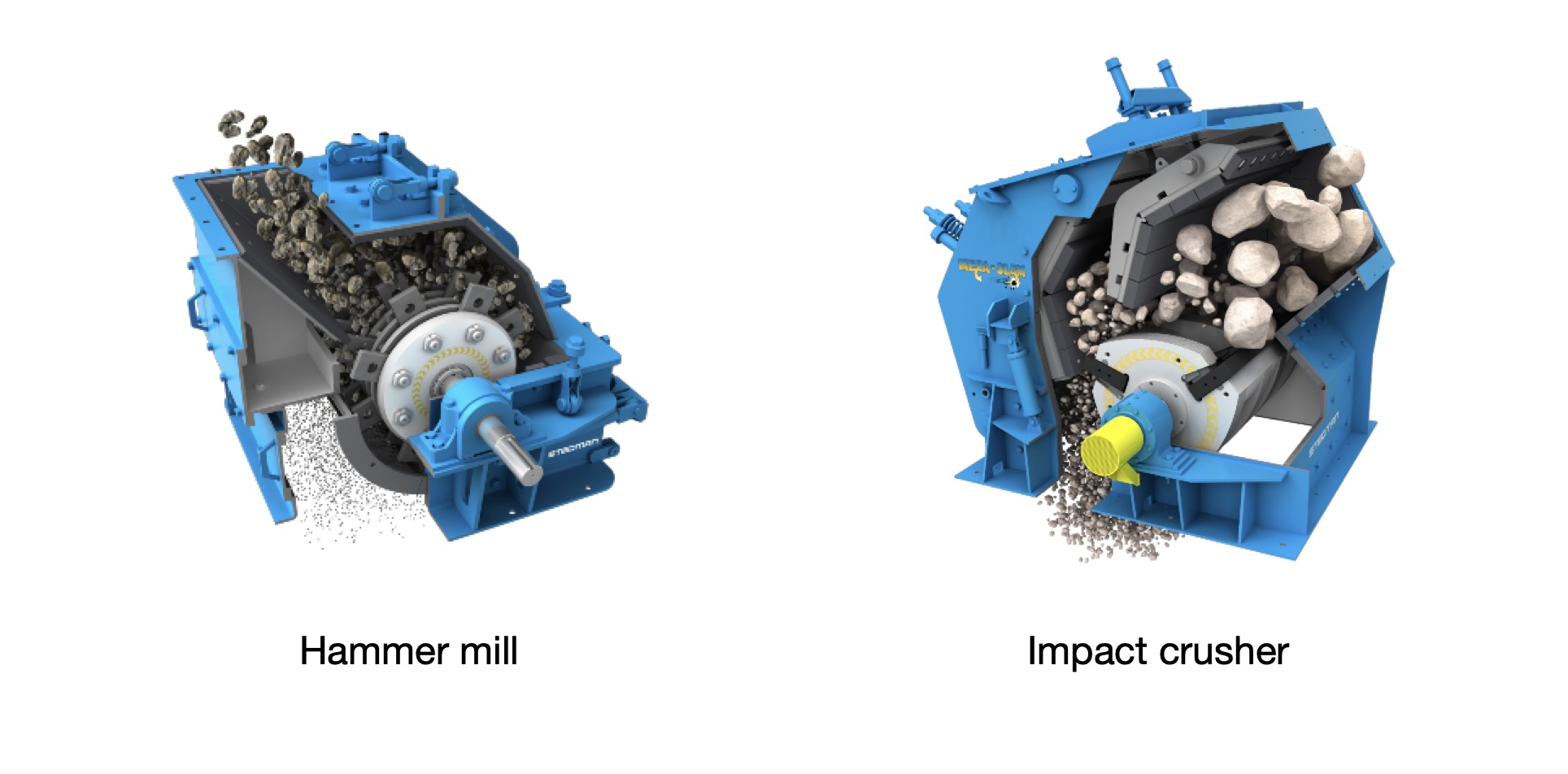

Kladivové mlýny a nárazové drtiče

Jeden z nejuniverzálnějších drtičů dostupných, kladivové mlýny a impaktory mohou být primární, sekundární a terciární drtiče. Drtiče s kladivovým mlýnem používají nepřetržité údery kladiva k rozbití a dezintegraci materiálu. Obvykle se vodorovně otáčejí v uzavřeném plášti válce. Kladiva jsou připevněna ke kotouči a odstředivou silou se otáčejí proti plášti. Materiál je přiváděn nahoru a drtí padáky otvorem ve spodní části. Najdete kladivové mlýny používané v průmyslových odvětvích, jako je zemědělství, lékařství, energetika a další. Poskytují některé z nejefektivnějších dostupných výstupů, jsou přenosné a zvládnou téměř jakýkoli materiál.

Nárazové drtiče mají velmi podobný pracovní princip s tím rozdílem, že místo toho, aby rotující části narážely na materiál jako kladivo, místo toho vrhají materiál na nárazovou desku, která jej rozbije. Dodávají se také v horizontální nebo vertikální konfiguraci hřídele v závislosti na požadovaném výkonu.

Čas odeslání: únor-02-2024